|

被蘋果帶火的SiP技術,如何逆勢改變定律命運时间:2019-07-04 【转载】

1.被蘋果帶火的SiP技術,如何逆勢改變定律命運;

1.被蘋果帶火的SiP技術,如何逆勢改變定律命運;

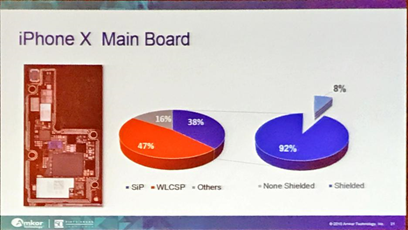

摘要:早在上世紀美國就開始率先進行系統級封裝技術研究,但當時SiP并沒有得到大范圍應用。而在幾十年后的今天,SiP被蘋果帶“火”,設計、制造、材料、封裝、測試、系統廠商紛紛展開對SiP的追捧。這是為什么呢? 集微網消息(文/小北)自從蘋果公開宣布在iWatch智能手表中采用SiP(系統級封裝)技術后,便一直是SiP技術最好的踐行者,iPhone X中SiP占比已高達38%。當然,蘋果的“帶貨”能力也絕對是名不虛傳的,如今SiP已成為眾廠商追捧的“新星”。 在本月舉辦的“第二屆中國系統級封裝大會”上,不乏設計、制造、材料、封裝、測試、系統廠商參會,例如安靠、日月光、賀利氏、漢高電子、NI、芯禾科技、華為等,這標志著SiP生態越來越完善。

其實,從誕生時間來看,SiP并非新星。早在上世紀美國就開始率先進行系統級封裝技術研究。SiP的前身是多芯片模塊MCM,MCM最初被開發用于數據存儲,例如在1960~1970年的氣泡存儲器,以及特定的軍事/航空航天電子設備。由于當時摩爾定律向前推進很順暢,可輕松且便宜地將所有組件放在單一芯片上實現,因此SiP封裝方案并沒有得到大范圍采用。 如今,根據摩爾定律去提高芯片集成度正變得越來越困難,認為“摩爾定律已死”的人越來越多。SiP已成為業界公認的“超越摩爾定律”路徑的摩爾定律拯救者。SiP因摩爾定律被遺忘,又因摩爾定律被追捧。 SiP可以理解成微型的PCB。SiP從封裝的角度出發,通過并排、堆疊等形式將不同芯片組合在一起,并封裝在一個系統內。用一個公式對SiP進行描述即 SiP=SoC+DDR/eMMC +…… 眾所周知,PCB是不遵循摩爾定律的,面對PCB布線密度難以提高、器件組裝難度日益加大等亟需解決的問題,與PCB有著相似設計思路SiP便成為高端PCB的“替代品”。目前,很多系統應用已經開始應用SiP技術部分或者全部取代原有的PCB。 英特爾中國研究院宋繼強院長曾表示,摩爾定律的經濟效益將繼續存在。“CMOS縮放+3D工藝技術+新功能”就等于摩爾定律的未來。對于這種“混搭”的模式,英特爾通過“嵌入式多芯片互連橋接”(EMIB)封裝技術來實現,該技術可以促進多個裸片(Die)封裝之間的高速通信。 在第二屆中國系統級封裝大會上,華為硬件協同設計實驗室首席架構師吳伯平表達了宋繼強院長的共同觀點。吳伯平表示,盡管封裝也在追趕摩爾定律的速度,但因為封裝有多樣性,封裝與摩爾的趨勢并非完全一致的。現在的一個趨勢就是把很多芯片(Die)封裝在一個大芯片內,這種“組合”的方式是未來的大趨勢。 臺積電也通過先進封裝上布局來以持續替摩爾定律延壽,例如SoIC先進封裝技術。SoIC(System-on-Integrated-Chips)即系統整合單芯片,該技術預計在2021年進行量產。 根據臺積電在之前技術論壇上的說明,所謂SoIC是一種創新的多芯片堆棧技術,能對10nm以下的制程進行晶圓級的接合技術。該技術沒有突起的鍵合結構,因此有更佳的運行性能。可以理解成晶圓對晶圓(Wafer-on-Wafer)的接合(Bonding)技術。 從概念來看,英特爾EMIB、臺積電SoIC似乎是SiP,但名字卻不同。 集微網記者在第二屆中國系統級封裝大會上采訪了多位業內人士,他們一致表示,英特爾EMIB、臺積電SoIC都是SiP技術,未來會有更多的SiP技術新“名詞”出現,不同廠商會針對自身技術提出自己的SiP技術命名。對于不同廠商的SiP技術,其差別在于制程工藝。臺灣內業人士向集微網記者表示,臺積電把封裝制程用半導體設備在做,其SiP技術的優勢在于晶圓級封裝,技術成熟、良率高,這是其他廠商難以做到的。 至今國際上還沒有統一的SiP技術標準,這在一定程度上妨礙了SiP技術的推廣應用。目前看,SiP已不僅僅是封裝廠商的狂歡,隨著產業鏈上下游廠商在SiP領域發力,軟件、IC、封裝、材料和設備等廠商之間的合作也會越來越密切,SiP也將在消費電子、通信等多個領域得到更廣泛的應用。(校對/小如)

2.O-S-D組件2019年產業規模突破90億美元;

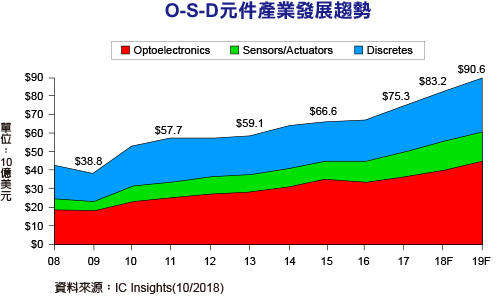

隨著廣泛使用的功率晶體管和二極管的供應吃緊推動價格走揚和新的光學成像應用進入更多系統,光電組件(Optoelectronics)、傳感器/致動器(Sensors/Actuators)、離散組件(Discrete) 2018年總銷售額成長11%,預計將連續第九年市場規模成長。 根據研究機構IC Insights的調查顯示,今年三個市場的總銷售額達到832億美元,預計2019年要再成長9%,市場規模將再創下906億美元的歷史新高。 2017年,O-S-D營收成長11%,單位出貨量也成長11%,但到2018年,總銷售額預計將成長約11%,整體單位出貨量成長9%,平均銷售額成長今年三個區隔市場的產品價格(ASP)接近1.5%。 預計2018年功率晶體管、二極管和其他廣泛使用的零組件缺貨將使今年整體離散組件平均銷售價格上漲近8%,導致銷售額成長12%,達到創紀錄的276億美元。 預計2018年光電組件銷售額將成長近11%,達到409億美元的歷史新高,今年單位出貨量成長18%,但由于價格下降,預計該市場的平均售價將下降約6%。 影像傳感器、紅外線組件、雷射組件、光耦合器和以LED為主的照明裝置。 由于光傳感器的需求急劇增加,光電組件銷售強勁,光傳感器用于智能手機和其他系統的顯示器自動控制、心率監測、接近檢測和色彩感應。 光傳感器以及紅外線和雷射發射器也在新的3D深度感測系統和飛時測距(ToF)相機中得到強勁成長動能。新電子

3.半導體封裝產業走向工業4.0 各廠進展快慢不一;

由于產品特性的緣故,跟其他制造業相比,半導體制造相關產業的自動化程度一直是名列前茅。 但從自動化走向智能化,也就是從工業3.0走向工業4.0,實現數字轉型,則是另一個截然不同的故事。 對半導體制造產業來說,由于業內領導企業想得夠遠,加上產業協會居中協調,早早就訂立了SECS/GEM這類半導體設備專用的聯網通訊標準,因此工業物聯網對相關業者來說,不僅不是新概念,更已經與日常運作緊密結合。 然而,機臺互聯只是落實智能制造的第一步,各廠商在智能制造上的布局進展,在這條起跑線之后,就呈現天差地遠的局面。 持續改善成本結構 智能制造勢在必行據了解,智能制造進展速度最快的臺積電,光是一條產在線平均就有7~8萬個感測單元,讓臺積電的制造團隊不只可以實時掌握生產線的一舉一動,還有大量數據可以進一步分析各制程步驟的細部狀況,找出良率問題的成因或產能瓶頸所在, 進而謀求改善對策。 但對于其他晶圓代工廠,甚至是封測相關供應鏈業者而言,智能制造的推展進度就存在相當大的落差。 日月光半導體總經理暨執行長吳田玉(圖1)表示,推動智能制造,甚至進一步導入人工智能來進行生產調校、找出生產瓶頸所在并予以克服,或進行生產排程等,將是整個封測產業未來必然要走的路。

圖1 日月光半導體總經理暨執行長吳田玉認為,智能制造是半導體封裝產業未來必然要走的道路。 以日月光為例,目前該公司一共有超過2.5萬臺打線機、9,000臺測試設備,只要有些許良率提升或生產成本撙節的效果出現,都能帶來巨大的經濟效益,而且是留在自家口袋里的真金白銀。 因此,日月光對于推動智能制造跟導入人工智能的態度一直相當積極。 事實上,吳田玉認為,近年來摩爾定律推進速度越來越慢,不純然是技術問題,更關鍵的是成本下降的執行面出問題。 先進制程越來越昂貴,導致越來越多應用芯片負擔不起,是拖累摩爾定律推進速度的關鍵因素之一。 因此,如何降低制造成本,對半導體制造業者來說,是十分重要的議題。 據了解,從2008年開始,該公司就已經啟動工業4.0發展計劃,至今一共有400位系統工程師投入相關研發。 目前該公司在智能制造方面,共投入機械手臂、自動搬運、虛實整合、工業物聯網、大數據以及人工智能這六大領域。 并且從2014年開始,就已開始試行關燈工廠,并取得部分成果。 目前日月光已經有3座關燈工廠,這些工廠除了巡邏員之外,沒有其他員工。 其實,對制造業而言,人一直是影響生產良率的一個重要因素。 除了人為作業疏失是所有制造業都會遇到的問題外,對半導體晶圓制造、封裝等必須在無塵室進行生產的產業來說,人還是主要的污染源之一。 因此,在生產在線,如果能用機器取代人力作業,對生產效率、質量的提升,會帶來相當大的幫助。 由人機協作走向全自動不過,目前全球封裝產業內,能做到無人工廠的業者其實還非常稀少。 專攻晶圓搬運應用的賽思托機器人(Sesto Robotic)執行長梁漢清(圖2)就表示,雖然整體封裝產業的自動化技術運用確實比過去成熟,但整體來說,該公司目前的主力銷售產品仍是不帶機器手臂的純自動導引車(AGV), 而非帶有手臂的智能移動機器人(IMR)。

圖2 賽思托機器人執行長梁漢清指出,目前封裝業者大多還停留在人機協作的階段,要做到全自動化還需要一段時間。 梁漢清分析,這跟客戶生產線的自動化基礎建設進展有關,且事實上目前多數封裝業者的生產線,還是要靠作業員幫機臺進行上下料作業,已經達到全自動化的客戶并不多見。 如果要實現無人封裝產線,則封裝機臺跟IMR之間的整合,大概需要1~3年的時間。 首先,封裝機臺本身必須能支持全自動化作業,產線后端的軟件平臺,例如派車系統、制造執行系統(MES)等,會需要進行調整跟升級;IMR跟機臺之間,也要有直接通訊的能力。 這也是該公司目前主力產品仍是AGV的原因,因為半自動化的作業流程,亦即AGV把晶圓搬到機臺前,再由作業員協助上下料,是比較容易實現的。 不過,產業的趨勢很明顯,封裝業者對全自動化解決方案的詢問度正在升溫,而這也是該公司選擇在本屆Semicon Taiwan展覽期間主打S200+七軸機器手臂方案(圖3)的原因。 該款整合了AGV跟七軸手臂的移動機器人,可以在相當狹小的空間內作業,手臂荷重為20公斤。 AGV本身則搭載360機器視覺等多種感應技術,不僅能偵測到平面上的工作人員或機臺,就連機臺上突出在外的屏幕、鍵盤等配件也能感測得到,讓AGV也具備繞過這些懸空障礙物的能力。

圖3 賽思托在本屆Semicon Taiwan期間展示的S200 AGV與七軸機器手臂整合方案。 事實上,為了適應人機協作的需求,賽思托的AGV有許多安全防護機制,例如當AGV偵測到附近有人員存在時,就會自動減速;若發生碰撞,則是立刻停止。 至于手臂本身,雖然不是采用協作型手臂,但因為晶圓盒、晶舟在取放時的速度本來就很慢,以免晶圓承受太大的加速度而破裂,因此該公司在評估之后認為,采用協作型手臂的意義不大。 至于AGV本身,在移動時會把加速度控制在晶圓可承受的范圍內,以確保晶圓的安全。 而這也意味著AGV在有人環境下很難全速運作,因為隨時都可能要減速甚至緊急剎車。 梁漢清認為,某方面來說,這也是封裝業者為何要走向全自動化的原因--在人機協作的環境里,移動機器人通常無法將其效率完全發揮。 在無人產在線,移動機器人才能發揮其真正的實力。 iNEMI標準化進展值得關注封裝設備大廠Kulicke& Soffa(K&S)則認為,封裝產業如果要實現工業4.0或智能制造,最應該優先厘清的問題其實不是怎么做,而是要做什么,為什么做。 K&S資深副總裁張贊彬(圖4)認為,就技術層面來說,透過機臺聯網來監控生產參數、機臺健康狀況等,是相對很容易做到的;在虛擬環境進行產線規畫、調試,也不是太大的問題。 真正困擾封裝業者的,其實是對智能制造的問題意識不夠清晰。 每家封裝業者擁有的資源、遭遇的挑戰跟企業文化都不一樣,因此每家公司營運上面臨的課題也不盡相同,封裝廠必須先厘清自己到底要解決哪些問題,排定優先次序,之后才能評估到底要導入什么技術方案來解決。 換言之,每家封裝業者的智能制造發展路線圖,都會是獨特的。

圖4 K&S資深副總裁張贊彬表示,對封測業者來說,實踐智能制造最重要的關鍵在于厘清自己的真正需求。 不過,就設備供貨商的角度來觀察,確實有些共通的技術元素是所有封裝業者都需要的,因此K&S提出了智能打線機(Smart Wirebonder)的概念(圖5), 希望讓打線機能夠更輕松地融入各家封測廠的智能制造發展路線規畫中。

圖5 智能打線機的功能特點 另一方面,封裝業者身居電子產業鏈的中段,前有晶圓生產,后有電子組裝。 因此,封裝業者的智能制造發展路線,要如何和整個電子產業鏈的智能制造發展進程銜接,也是每家封裝業者必須考慮的問題。 事實上,目前電子業界已有一個匯集產業鏈上中下游,名為iNEMI的產業聯盟,正試圖推動整個電子產業朝向智能制造邁進。 目前該聯盟有意利用IDM業者在馬來西亞所建立的封測基礎,在當地推動OSAT的工業4.0示范案場,預計在2~3年之后就能看到成果。 根據iNEMI的規畫,要實現芯片到終端產品的智能制造,數據流(Data Flow)、資安與數字建構要素(Digital Building Blocks)的對接,是最重要的環節(圖6)。 目前iNEMI正試圖集結產業鏈上下游之力,突破相關障礙。

圖6 iNEMI所提出的智能制造架構 新電子

4.Gen4標準打地基 PCIe應用更多元;

PCI Express(PCIe)將在2019年正式進入Gen4與Gen5雙軌并行世代,新標準不僅提高傳輸速度,同時還增加了許多額外的規格要求,讓PCI Express有機會從PC/ 服務器主板相關應用走向消費性電子與汽車電子。 PCI-SIG副總裁Richard Solomon(圖)表示,從PCI Express Gen3推出至今,已經有超過7年歷史。 這段期間內許多新應用出現,對接口帶寬有更高的需求,但PCIe新規格的制定速度卻相對遲緩,讓PCI-SIG最近幾年承受不小的壓力。 Gen4標準的制定速度之所以緩慢,其實跟PCI-SIG對PCIe未來發展方向的想法,以及從PCI時代一路遺留下來的包袱有關。 Solomon透露,過去PCI-SIG的標準規格寫作方式其實有點像學術論文,很多繼承前一版規格的技術細節不會在標準文件里面詳細描述,開發者得自己去查閱先前的標準文件。 PCI-SIG決定利用PCIe Gen4做一次總整理,把所有技術細節一次說清楚講明白。 因為PCI標準發展到現在已經超過20年,太多新一代開發者根本沒接觸過PCI,要開發者回去研讀這些歷史文件,意義也不大。 但這也使得PCIe Gen4的文件工作變得異常龐雜。 另一方面,PCI-SIG也有意藉由PCIe Gen4開拓新的應用,因此在PCIe Gen4的規格上添加了很多新的功能,例如協議里增加了新的卷標(Tag),以滿足新的服務需求,并且對信道的訊號裕度(Lane Marginig) 有明確的規定,同時也強化了I/O的虛擬化能力。 這些新的規范,對于PCIe應用在各種嵌入式設備,甚至智能型手機、平板計算機,可帶來很大的幫助。 開拓新應用是PCIe標準未來發展的大方向,近期PCI-SIG跟SD協會達成合作協議,就是一個具體案例。 藉由雙方合作,智能型手機、平板計算機等應用產品的儲存系統或外部記憶卡采用PCIe,將可望成為趨勢。 也因為PCIe Gen4做好了打地基的工作,因此PCI-SIG可以在很短的時間內推出速度更快的PCIe Gen5,因為Gen5基本上就是升速版的Gen4,其他變動不大。 目前PCIe Gen5標準草案已經進展到0.7版,0.9版則預計在2018年底到2019年初會公布,屆時標準就可算是底定了,0.9版主要是針對硅智財(IP)授權的問題做最后厘清,并確認相關IP擁有者都愿意依照平等、 非歧視原則授權給其他開發者。 因此,0.9版跟1.0正式版之間,通常不會有差別。 PCIe Gen5 1.0版預計在2019年第一季底到第二季初正式公布。新電子

5.3D NAND BiCS3新血注入 PCI-e SSD進攻企業儲存市場

數據儲存裝置應用更迭,其中占大宗應用的儲存硬盤從傳統硬盤(HDD)崛起到固態硬盤(SSD)問世相距不過半世紀,SSD就來勢洶涌地蠶食各種儲存應用市場。 SSD之所以能日新又新表現卓越性能,除了NAND Flash讀寫效能持續增進外,SSD接口也因應帶寬限制而不斷升級,依序推出PATA、SATA而至PCI-e等更高效能之接口,于是SSD一躍而成大眾消費市場的寵兒。 當各家SSD控制器供貨商在產品設計屢屢推陳出新、技術愈臻成熟穩定時,SSD也開始跨足企業儲存市場。 迄今最新支持PCI-e接口的SSD應用控制器足以支持PCI-e Gen3×4,傳輸帶寬近32Gbps,遠遠超越過去SATA3.0的6Gbps帶寬,預期PCI-e SSD需求會愈來愈高,甚至有機會取代SATA SSD, 也是時候順勢進入企業儲存市場,因應市場應用隨之推出適合的PCI-e SSD。 企業儲存常見的三個應用范疇分別是內容傳遞(Content Delivery)、虛擬環境(Virtual Environments)和數據庫管理(Database Management),根據其市場而個別引進強調讀取、 專注寫入或讀寫兼具的SSD(表1)。 借著內容傳遞作為商業模式的市場如網絡服務、云端運算和Metadata加速搜尋市場等,采用的SSD儲存裝置著重讀取速度和延遲(Latency)效能;虛擬環境下的虛擬平臺同時要求隨機讀寫IOPS(Input/Output Operations Per Second)和低延遲,適合選用讀寫兼具的SSD;至于數據庫管理如數據中心強調數據記錄與備份,寫入取勝的SSD更容易脫穎而出。

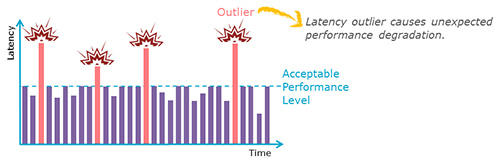

整體來說,企業儲存市場對SSD儲存裝置之要求相對于消費型市場更為嚴謹,除了速度考慮之外,其他像是儲存服務質量(Quality of Service, QoS)、企業等級數據保護技術和內部傳輸端數據保護(End-to-End Data Protection)等規格,都是SSD控制器供貨商需要達到其標準才有機會角逐企業儲存市場的一席之地,這幾項規格也將在本文后續逐一探討其重要性。 儲存服務質量穩定 SSD儲存服務質量意指SSD在特定時間內進行讀寫時,能夠維持穩定且一致的延遲時間(Latency)。 換言之,儲存服務質量表示SSD處理數據指令時,從99%甚至到99.999%之信賴區間,不同信賴水平線能保證數據處理之回復時間(Response Time),做為企業SSD儲存裝置評比之一。 然而,SSD采用的NAND Flash受其特性限制,往往在處理主機端(Host)數據時,也需要同步著手SSD內部背景管理(Background Management),諸如數據抹除(Erase)、碎片回收(Garbage Collection)、耗損平均技術(Wear Leveling)等,進而遞延整個SSD處理時間,甚至有可能產生高延遲異常值(Latency Outlier)、速度驟降等問題(圖1)。

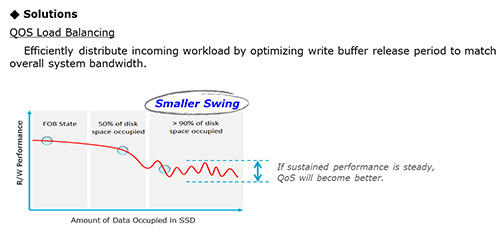

圖1 高延遲異常示意圖 因此,為了維持儲存服務質量之穩定與一致性,避免發生速度驟降或強烈震蕩不穩等問題,SSD控制芯片需要優化分配內部資源與處理程序,以求有效降低處理后之回復時間。 常見的解決方式有三種,各是指令優先處理設計(High Priority Queue)、擱置數據抹除程序(Erase Suspend)和平衡儲存服務質量載量(QoS Load Balancing)。 指令優先處理設計的概念在于SSD執行內部背景管理時,即使數據抹除、碎片回收或耗損平均技術等功能正在進行中,SSD都會優先處理主機下達之讀取指令,以免耽擱數據讀取時間。 擱置數據抹除程序設計原意是考慮3D NAND之數據抹除時間遠遠大于過往的2D NAND,是故SSD處理讀寫指令時,3D NAND數據抹除時間過久易導致高延遲異常值產生以及整體速度不一。 幸而SSD控制芯片也跟著與時俱進推出擱置數據抹除程序,假使數據抹除程序正在執行,SSD又須讀寫數據,SSD控制芯片便先把數據抹除程序分段并暫時擱置下來,改而優先處理數據讀寫指令,縮短指令延遲時間(Command Latency),最后再把已擱置的數據抹除程序處理完畢。 平衡儲存服務質量載量會有效分配處理寫入SSD的數據,適當地釋放寫入緩沖器(Write Buffer)的空間,確定寫入緩沖器擁有足夠大的空間得以跟整個SSD帶寬相搭配,并表現SSD穩定的延遲時間,謀求最佳儲存服務質量。 SSD數據讀寫速度通常會依據數據量、數據結構和SSD內部可用空間而影響整體速度表現。 以圖2而言,新碟SSD的FOB(Fresh-Out-of-BOX)性能表現會最佳,隨著使用時間一久,數據持續填塞SSD,速度會逐漸趨緩,最后數據幾近占滿整個SSD儲存空間后,SSD會呈現持續性訪問速度(Sustain Performance),其關乎到儲存服務質量是否良好。 愈趨穩定、速度擺蕩幅度愈小的持續性訪問速度,意謂著儲存服務質量愈佳,所以企業儲存市場不只是在乎持續存取效能與穩定性,也關切儲存服務質量保證之數據處理回復時間。

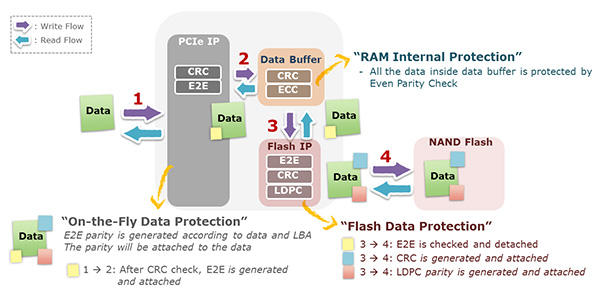

圖2 SSD持續存取效能對儲存服務質量的重要性 內部傳輸端數據保護有一套 傳輸端數據保護機制(End-to-End Data Protection)會安排在數據傳輸過程的各個傳輸端點都能執行數據偵錯,避免主機端存取到SSD錯誤的數據(如圖3)。 當數據寫入SSD時,寫入路徑相繼從主機端進入PCIe IP、數據緩沖器(Data Buffer)、Flash IP而至NAND Flash,數據讀取路徑則是反向從NAND Flash回到主機端, 讓數據讀寫都能在各端點重重關卡下確認數據正確性,甚至SSD控制芯片內部之隨機存取內存(RAM)能偵測錯誤(Soft Error)外,亦有機會更正且避免錯誤的數據傳送給主機端。

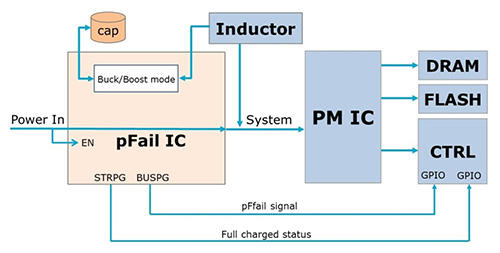

圖3 SSD內部傳輸端保護流程圖 LLAP保數據遺失風險 保護機制的全面性與完整性常是企業儲存市場注重的焦點之一。 一般而言,SSD內部的數據傳輸過程中,數據會經過控制芯片、高速緩存(Cache)而至NAND Flash。 倘若在數據傳輸過程間,不小心發生非預期供電不穩或不正常斷電,正在傳輸的數據卻尚未完整儲存在NAND Flash的話,數據遺失導致的后果難以想象。 為了消弭數據遺失風險,SSD控制芯片供貨商過往在韌體架構上,針對數據保護機制曾經提出兩種簡易作法。 因供電不穩容易導致主機端和SSD儲存裝置鏈接的通訊橋梁(SATA/PCIe Link)先中斷,SSD控制芯片偵測到通訊橋梁(SATA/PCIe Link)中斷時,采取的簡易作法有二,數據傳輸之主動暫停模式(Link-Loss Auto Pause, LLAP)和數據傳輸之主動沖刷模式(Link-Loss Auto Flush, LLAF),預期能及早將數據遺失的風險降至最低。 數據傳輸之主動暫停模式(Link-Loss Auto Pause, LLAP)意指SSD控制芯片偵測到主機端和SSD之間的接口通信鏈接中斷,同時數據仍在進行傳輸,SSD控制芯片首要作業會改成把正在NAND Flash內寫入的Page完整寫完,接著暫停后續之傳輸行為;至于數據傳輸之主動沖刷模式(Link-Loss Auto Flush, LLAF)則是SSD控制芯片偵測到主機端和SSD之間的接口通信鏈接中斷,同時數據仍在進行傳輸, SSD控制芯片會趁著有限電力盡可能地將快取(Cache)內數據沖刷進NAND Flash儲存。 百密終有一疏,這兩種作法不能百分之百保證數據儲存完整性,快取內數據可能在有限電力下難以全部儲存到NAND Flash,最萬無一失的防范方式,韌體仍然須要搭配電容而得的硬件設計,數據儲存才能零風險。 現今硬件設計上較廣為人知的作法是透過硬件電容儲存電力,即使遇到電力突然中斷,SSD韌體就可以借著電容內電力將數據儲存到NAND Flash。 最初設計SSD電路板時,就需要因應非預期斷電之風險而選用合適的電容、pFail芯片和電感(圖4)。 整體設計與實測之后,在一般正常電力供電時,SSD內部會先啟動pFail芯片,通過電感而至電容充電完畢,再通知SSD控制芯片充電狀態是否完成,然后電力供應整個SSD內部系統,經電源管理芯片(PMIC) 分歧出各式電壓供電給動態隨機存取內存(DRAM)、NAND Flash和SSD控制芯片,SSD再開始運作讀寫程序。

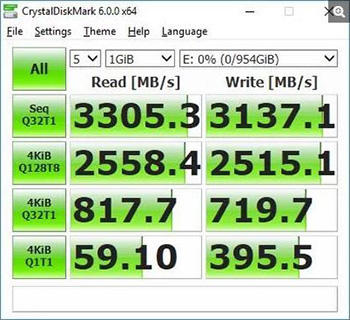

圖4 pFail電路設計概念 當SSD讀寫過程中,突然遭遇到不正常斷電時,最先偵測到供電端斷電的是pFail芯片,遂而通知SSD控制芯片停止接收主機端數據,再把快取數據寫入NAND Flash儲存,同時電容也會提供自有電力供應給SSD把數據儲存完畢, 如此一來就能確保SSD內部數據完整性,數據也能獲得全面保護,免去數據遺失之風險。 正當SSD儲存裝置從消費性市場逐漸跨足企業儲存市場之時,SSD硬件和韌體搭配應用成為數據保護機制的重點,能否有此相關技術與資源的SSD控制芯片供貨商亦屈指可數。 近期便有廠商推出支持PCI-e Gen3×4的八信道(Channel)控制芯片,內建雙核心CPU,資源分配更得心應手,并且具備更勝一籌的LDPC錯誤糾錯能力,強化3D NAND可靠度。 搭載3D NAND BiCS3的SSD容量可達到8TB,該控制芯片所采用PCIe接口設計,傳輸帶寬遠大于SATA3.0,系統延遲也大幅減少,并提升隨機訪問速度,BiCS3 SSD連續讀寫速度可達到3.2GB/3.0GB/s( 圖5),隨機讀寫速度(Input/Output Operations Per Second)達到600K/600K IOPS。 尤其在數據保護機制上,PS5012除了韌體架構有信心滿足企業儲存市場之需求外,亦加上硬件設計作雙重數據保護,進一步強化產品的同時也加深客戶滿意度。

圖5 控制芯片PS5012 SSD CrystalDiskMark速度表現 (本文作者為群聯電子研發處長) |